多孔结构(材料)在自然界和人造世界中广泛存在(如骨骼、木材、布匹等).多孔金属纤维烧结板(PMFSFs)是多孔结构的一种, 具有复杂三维网状结构和全连通孔隙特征.作为一种新型功能材料, PMFSF在能源、过滤与分离、吸音材料、电磁屏蔽、能量吸收、换热元件和冷却材料等诸多领域有着广泛的应用[1-3].PMFSF中的复杂空间网络结构与孔隙特征(如孔尺寸、孔分布、孔形状)等微结构特征显著影响着材料诸多方面的性能以及与之相耦合的物理化学功能[4].但当前针对PMFSF的相关研究大多集中在制造与应用研究方面, 微结构特征对PMFSF耦合的物理化学功能的影响等基础理论研究仍严重落后于该结构的应用[5].

数值模拟是认识微结构特征对PMFSF宏/微观性能影响的一条有效途径, 可克服实验方法周期长、设置困难、难以促进新型多孔结构设计等方面的不足[6-8].通过对真实条件下多孔结构中的流场、传质、传热及其物理化学耦合等属性进行有效仿真, 数值模拟可促进其结构的优化、廉价材料和制造技术的引入[7], 以及宏/微观属性之间的关联[9].使用数值模拟的第1步是对多孔结构进行有效的数字化建模, 使其尽可能地接近多孔结构的真实微结构特征[9].目前已经发展了多种面向多孔结构的数字化建模方法.但是, 由于微结构特征的复杂性, 这些建模方法仍然难以完全满足数值模拟的需求.特别地, 在多孔结构的复杂性之外, PMFSF的微结构特征还具有其特殊性:其宏观孔隙特征由随机分布的金属纤维间接构成, 且纤维表面通常具有在孔隙(介观)尺度下不可忽略的微观粗糙形貌(例如图 1所示).对于PMFSF的特殊多尺度形貌的有效描述, 已有的数字化建模方法尚存在一定的局限性.

|

Fig. 1 The morphology of PMFSF with porosity of 80% 图 1 孔隙度为80%的PMFSF的形貌 |

当前, 可用于建立PMFSF数字化模型的方法主要包括图像方法、统计方法、CAD方法、隐式曲面方法等[9, 10].其中, 图像方法的主要思路是采用逆向工程路线, 借助先进的技术手段对多孔结构进行测试与三维重建[5, 11], 获得逼近真实的三维精细网格模型, 以支持相关领域的仿真计算.然而, 逆向重建模型缺乏有效的几何特征描述与参数控制, 仿真结果难以直接用于几何特征的优化, 因而主要用于验证分析, 难以成为一种设计工具[9].统计方法的基本思想是采用二值相函数来描述任意复杂的多孔结构, 并假设孔隙空间的相值为0, 实体骨架的相值为1;相值的计算依赖于两点自相关函数[12].由于不需要昂贵的成像设备, 统计方法的建模效率较图像方法要高, 但需要有纤维朝向与分布的先验数据.随着NX, CATIA等商业软件的广泛使用, 基于构造实体几何(CSG)和边界表示(B-Rep)的CAD建模系统也常用于多孔结构的设计中[10].但多孔结构形貌的精确描述需要大量的离散控制点, 采用CAD方法建立复杂多孔结构模型的效率较低[13].

近年来, 三周期性极小化曲面(triply periodic minimal surface, 简称TPMS)在多孔结构建模中日益受到关注.TPMS可在不同的尺度空间中周期性地无限扩展, 产生连通性优异、平滑而连续的孔结构; 具有隐式曲面快速融合的特点[14, 15], 可为多孔结构内部孔隙特征的控制提供更简单的方法[16, 17].由于存在这些优势, TPMS甚至被认为开启了多孔结构数字化建模的革命性新纪元[17].在此背景下, 基于TPMS的多孔纤维结构建模也得到了发展.例如, Didaris等人[9]在介观尺度上采用TPMS建立了多孔纤维网络结构的三维模型, 并以此为基础研究了渗透特性以及孔隙特征对渗透特性的影响.其后续工作还将TPMS描述的纤维与将纤维粘结在一起的树脂基进行结合, 建立了更接近真实纤维网络结构的模型[13].但是, 与统计方法和CAD方法一样, 当前隐式曲面方法仍然假设纤维表面是光滑的, 这与PMFSF的多尺度形貌特征不符.已有研究表明, 大部分机械表面都具有统计自相似性(即分形特性), 且可在从纳米到微米的多种尺度下通过Weierstrass-Mandelbrot(W-M)分形函数[18]进行有效的表征.认识到这一特点, 已有学者分别从理论[19]和仿真[20]角度建立了多孔金属纤维材料的分形模型, 且验证了模型的有效性.但理论模型存在较多的假设; 仿真方法中的简化分形形状, 如Cantor集等与W-M分形函数不尽一致.

结合已有方法的优点, 前期工作提出了一种基于TPMS周期曲面和W-M分形几何的PMFSF多尺度形貌三维建模方法.该方法采用TPMS描述PMFSF的宏观孔隙特征和介观孔隙形状, 采用W-M分形几何表示附着于孔隙形状之上的微观粗糙形貌.尽管通过有效的策略使TPMS周期曲面和W-M分形几何的合成更加高效, 但该方法在采用Marching Cubes(MC)算法构建PMFSF多尺度形貌的几何模型方面的速度仍然较低.为此, 依据PMFSF的结构特点对Marching Cubes(MC)算法进行优化, 并在对纤维段微观概率分布、分形参数等参数的调整之外, 引入了控制PMFSF孔隙率的方法, 使设计者可更高效地设计出满足需求的PMFSF模型, 从而提升多孔结构模型的几何真实性和参数可控性.

1 TPMS与W-M分形几何的快速合成为阐述PMFSF多尺度形貌的快速三维建模方法, 首先对前期发展的TPMS与W-M分形几何的合成方法[21]进行介绍.该方法依赖于TPMS和W-M分形几何理论.

TPMS曲面的坐标可通过多种方式得到.但是, 由于TPMS的准确参数化形式(即Weierstrass公式)的值难以估计与确定, 通常采用式(1)所示的隐式周期曲面(PS)来对其进行近似[16].

| $ \varphi (\mathbf{r})=\sum\limits_{k=1}^{K}{{{A}_{k}}\cos \left[\frac{2\text{ }\!\!\pi\!\!\text{ }{{\mathbf{h}}_{k}}\cdot \mathbf{r}}{{{\lambda }_{k}}}+{{p}_{k}} \right]}=C $ | (1) |

式中, r是欧氏空间中的位置矢量, hk是倒数空间中的第k个格矢量, Ak是幅度因子, λk是周期的波长, pk是相位, C是一个常数.如式(1)所示, PS模型的表示形式具有简单、一致的特点.鉴于PS曲面对TPMS的近似, 下文中的术语“TPMS”都指的是PS曲面.学术界中常用的TPMS模型可参见文献[16].

根据分形几何学的观点, 三维空间中分形轮廓函数R(x, y)可被认为是一个处处连续又处处不可导且具有自仿射分形特征的曲面[22].

| $ \left\{ \begin{align} & R(x, y)=C\sum\limits_{m=1}^{M}{\sum\limits_{{{n}_{1}}}^{{{n}_{\max }}}{{{\gamma }^{({{D}_{s}}-3)n}}\left\{ \cos {{\phi }_{m, n}}-\cos \left[\frac{2\text{ }\!\!\pi\!\!\text{ }{{\gamma }^{n}}\sqrt{{{x}^{2}}+{{y}^{2}}}}{{{L}_{s}}}\cos \left( \arctan \frac{y}{x}-\frac{\text{ }\!\!\pi\!\!\text{ }m}{M} \right)+{{\phi }_{m, n}} \right] \right\}, }} \\ & C={{L}_{s}}{{\left( {}^{G}\!\!\diagup\!\!{}_{{{L}_{s}}}\; \right)}^{{{D}_{s}}-2}}{{\left( {}^{\ln \gamma }\!\!\diagup\!\!{}_{M}\; \right)}^{1/2}}, \\ & {{G}^{{{D}_{s}}-2}}=2\sigma {{({{\omega }_{\text{l}}}{{\omega }_{\text{h}}})}^{3-{{D}_{s}}}}\sqrt{\frac{3-{{D}_{s}}}{\omega _{\text{h}}^{6-2{{D}_{s}}}-\omega _{\text{l}}^{6-2{{D}_{s}}}}}, \\ & {{D}_{s}}=D+1 \\ \end{align} \right. $ | (2) |

式中, C是表面的高度系数, Ds是表面的分形维数, 表示空间被该粗糙表面填充的程度, 其取值范围为(2, 3);D是曲面上某个截面的分形维数, 取值范围为(1, 2), 可由表面轮廓仪等仪器测量得出; M是空间起伏的数量; G是调整粗糙度的一个系数; G和Ds独立于扫描仪器的分辨率和测量尺度; n是频率指数; φm, n是0~2π之间的随机相位, 用来避免轮廓中的点位频率出现一致; γ是确定频谱密度和自身性质的尺度参数, 取值通常为1.5.在W-M函数中, 通常指定ωl=γn1为最低截止频率, ωh=γnmax为最高截止频率.nmax实际上是轮廓余弦函数形状的数量, 在式(2)中只有当nmax→∞时才是真正意义上的分形.在实际的仿真计算中, ωl由样本长度Ls决定, 取值为ωl=1/Ls; ωh和扫描仪器的分辨率δ相关联, 取值为ωh=1/(2δ).σ代表一个轮廓的均方根表面粗糙度.由此可知, 一旦确定了参数Ds和σ, 便可以建立一个基于W-M分形描述的更为真实的表面粗糙轮廓的数学描述.

根据式(2)构造的表面粗糙度的分形特征沿xy平面发生变化, 为使其附着于TPMS上, 还需将TPMS和W-M分形几何进行有效的合成.假设需要合成的曲面为F-TPMS, 相应的合成函数为Syn.为了获得合成函数Syn, 需要解决两个问题:(1)将TPMS和W-M分形几何转化到相同的表示空间; (2)沿TPMS曲面的法矢方向叠加分形高度R(x, y).对于第1个问题, 由TPMS和W-M分形函数的定义可知, 两种模型都是在欧氏空间中表示的, 因此不需要再进行空间转化.对于第2个问题, 前期工作[21]利用隐式曲面的偏置特性, 将分形高度R(x, y)视为偏置距离函数, 进而通过对一系列偏置曲面上的偏置点进行连接来完成TPMS和W-M分形几何的合成.对于两个问题的处理, 既避免了两种几何的空间转换, 又避免了参数化方法中的累积弦长和法矢计算, 因而提高了TPMS周期曲面与W-M分形几何的合成效率.采用这种方式, 得到合成函数Syn的表达式, 如式(3)所示.

| $ F-TPMS=Syn\left( \varphi \left( \mathbf{r} \right), R\left( x, y \right) \right)=\left( \varphi \left( \mathbf{r} \right)-C \right)-R\left( x, y \right)=\varphi \left( \mathbf{r} \right)-R\left( x, y \right)-C $ | (3) |

式中, φ(r)和R(x, y)分别由式(1)和式(2)计算.式(3)表明, F-TPMS仍然是隐式曲面, 因而具有通用性, 并可适用于所有隐式曲面.

2 基于多尺度F-TPMS的PMFSF快速建模以式(3)表示的多尺度F-TPMS为基础, 本节首先对PMFSF的形貌表征方法进行介绍; 然后, 探讨PMFSF多尺度形貌的数学模型构建方法; 最后, 依据形貌表征参数, 采用优化的MC算法快速提取PMFSF的几何模型.

2.1 PMFSF的形貌表征PMFSF对象采用文献[23]中的方法制备, 样品如图 1所示(铜纤维等效直径约为100μm).表征PMFSF形貌的参数主要有孔隙率、纤维段朝向分布等.另外, 还需考虑与纤维表面粗糙形貌相关的参数.这些形貌表征参数是建立PMFSF三维数字化模型的依据.

PMFSF孔隙率的计算与控制采用文献[24]中的方法:将包含PMFSF的代表体元(representative volume element, 简称RVE)分为体积相同的体素, 若体素的中心点在PMFMS模型之内(通过计算式(3)来判断), 则将该体素标记为1, 反之, 则标记为0.因此, 所有标记为0的体素的体积之和与RVE的总体积之比即为孔隙率.

纤维的朝向由PMFSF厚度平面内的圆周角(φ)和厚度方向的倾斜角(θ)两个参数描述.采用文献[5]中的方法, 对不同孔隙率的PMFSF进行X-射线CT扫描, 并基于扫描图像分析得出φ和θ的取值范围分别为[0, 2π]和[0, π].其中, φ基本服从均匀分布; q则基本服从平均值是π/2、标准差是π/6的正态分布.

为根据式(2)的W-M函数计算表面的分形高度R(x, y), 采用表面轮廓仪(Talysurf CLI 1000)测量纤维的表面分形形貌.通过对3组切削深度不同的铜纤维(每组包含10根纤维)进行测量, 得到纤维的平均截面分形维数D为1.319, 均方根表面粗糙度σ为5.14x10-6 mm.由此可以得到纤维表面的分形维数Ds为2.319.与W-M分形函数相关的其他参数为G=1.03 × 10-8 mm, Ls=5 , δ=5 × 10-4 mm.

2.2 基于多尺度F-TPMS的PMFSF形貌描述PMFSF多尺度三维形貌的数学描述模型拓展了Didaris等人[9]提出的多孔纤维结构建模方法.在其方法中, 单根纤维由式(4)所示的杆状TPMS曲面表示描述, 其直径则通过式(5)进行控制; 单根纤维的隐式曲面φRi(r)=0将空间分为两个部分, 即φRi(r) < 0表示纤维内部、φRi(r) > 0表示纤维外部, 因此两根纤维jRi(r)和φRj(r)的“并”则可表示为min(φRi(r), φRj(r)); 基于这一性质, 由n根纤维构成的多孔纤维结构的RVE模型则可用式(6)建立.由于TPMS曲面的一个周期(即x∈[0, 1], y∈[0, 1], z∈[0, 1])可对应于任意尺度的RVE, 因此上述方法既可应用于不同的尺度空间, 又可避免传统CAD系统中的耗时布尔运算.

| $ {{\varphi }_{R}}\left( x,y,z \right)=4\text{cos}(2\text{ }\!\!\pi\!\!\text{ }x)+4\text{cos}(2\text{ }\!\!\pi\!\!\text{ }y)+3=C $ | (4) |

| $ C=4\text{cos}[\pi \left( 1-d \right)]-1 $ | (5) |

| $ {{\varphi }_{R(\cup )}}\left( \mathbf{r} \right)=\text{min}({{\varphi }_{\text{R}1}}\left( \mathbf{r} \right),\ldots ,{{\varphi }_{\text{R}1}}\left( \mathbf{r} \right),\ldots ,{{\varphi }_{\text{R}n}}\left( \mathbf{r} \right)) $ | (6) |

为进一步描述纤维的表面分形形貌, 前期工作[21]基于F-TPMS, 首先拓展式(3)描述单根纤维的分形形貌, 如式(7)所示.在此基础上, 拓展式(6), 得到PMFSF的RVE模型描述方式, 如式(8)所示.式(8)中, 纤维朝向和表面分形参数以第2.1节的测量结果为依据.

| $ \text{F-fiber}=Syn({{j}_{R}}\left( \mathbf{r} \right),R\left( x,y \right))=4\text{cos}(2\text{ }\!\!\pi\!\!\text{ }x)+4\text{cos}(2\text{ }\!\!\pi\!\!\text{ }y)-R\left( x,y \right)-C+3 $ | (7) |

| $ \text{F-PMFSF}=Sy{{n}_{(}}_{\cup )}({{\varphi }_{\text{R}}}\left( \mathbf{r} \right),R\left( x,y \right))=\text{min}(Sy{{n}_{1}}({{\varphi }_{\text{R}}},R),\ldots ,Sy{{n}_{i}}({{\varphi }_{\text{R}}},R),\ldots ,Sy{{n}_{n}}({{\varphi }_{\text{R}}},R)) $ | (8) |

基于F-TPMS建立的模型仅是对PMFSF的数学描述.为了在RVE中建立PMFSF的几何模型, 前期工作[21]采用MC算法提取PMFSF的几何曲面.MC算法是构建隐式曲面几何模型的经典方法[25], 为了保证生成正确的PMFSF几何模型, 前期工作[21]还采用文献[26]中提出的方法消除MC算法生成过程中出现的二义性.虽然经典MC算法可提取隐式曲面的几何模型, 但其要对RVE空间中的所有体素进行处理, 效率较低.变小、数量变大, 且需要处理二义性问题时, MC算法的速度将进一步降低.为了提高算法的效率, 已有一些通用的方法, 如自适应算法[27]、GPU加速算法[28]等.但这些方法并未充分利用本身的特点:由于描述单根纤维的Rod曲面为直杆形状, RVE总体素数量的比值很小(2所示).因此, 若只对可能与Rod面相交的体素计算其顶点的φ(r)值, 而对不与Rod曲面相交的体素的顶点值进行简化处理, 将可极大地提高采用MC算法建立PMFSF几何模型的效率.

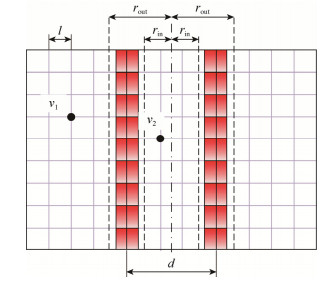

根据上述思想, 对MC算法的改进思路如图 2所示.首先, 对于每一根直径为d的纤维, 记录其中轴线; 其次, 对于每一个体素, 计算其顶点到纤维轴线的距离, 若该距离大于最大阈值rout, 则将其φ(r)值赋为正; 若该距离小于最小阈值rin, 则将其φ(r)值赋为负; 若该距离在rin和rout之间, 则依据其顶点坐标用式(3)计算其φ(r)值.例如, 图 2中顶点v1的φ(r)值为正, v2的φ(r)值为负.通过这一处理, 只有离纤维中轴线的距离在rin和rout之间的顶点才需要调用式(3)计算顶点值φ(r), 而其他顶点则直接赋予顶点值, 因而可提高MC算法生成PMFSF几何模型的效率.本文中, rin和rout的值分别取为d/2-2l和d/2+2l, 其中, l为MC算法中一个体素的边长(如图 2所示).图 3所示的是采用优化的MC算法在尺寸为1 mm3的RVE中建立的单根纤维和分形PMFSF的几何模型.

|

Fig. 2 Opitimization strategy of MC for PMFSF modeling 图 2 面向PMFSF建模的MC优化策略 |

|

Fig. 3 Reconstructed models of PMFSF based on the multi-scale F-TPMS model 图 3 基于多尺度F-TPMS重构的分形PMFSF模型 |

3 实例分析

由于不同的加工参数(如进给速度、切削深度、模压力)、刀具参数(如刀具前角、后角)和烧结参数(如烧结温度和时间)等都将影响PMFSF的形貌, 因而需要有相应的方法对PMFSF的不同形貌进行建模与控制.为此, 本节基于F-TPMS建立不同形貌参数的PMFSF模型, 以对提出的PMFSF多尺度形貌快速三维建模方法进行实例验证, 包括PMFSF多尺度形貌建模、建模效率分析和模型有效性分析这3个方面.实例验证的模型由自主研发的多孔功能结构数字化建模系统设计.该系统以开源OpenCASCADE造型内核为基础, 在Windows 7系统(64位)上运行, 系统的CPU为Intel Xeon E5-2620 v2 (2.1 GHz), 内存为64 GB.

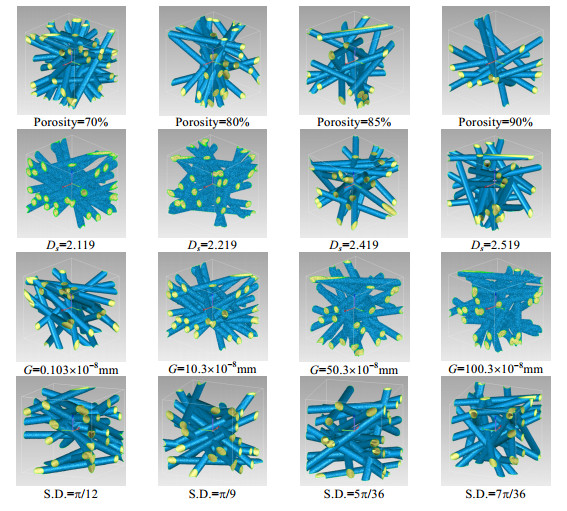

3.1 PMFSF多尺度形貌三维建模依据第2节所述的方法建立PMFSF多尺度形貌三维实例模型如图 4所示.实例模型中, 第1行是孔隙率不同的4个PMFSF模型(Ds=2.319, G=1.03x10-8 mm, γ=1.5, M=1), 其计算孔隙率与理论孔隙率之间的差值分别为2.9%, 1.0%, 0.9%和0.1%;第2行是Ds不同的4个模型(Porosity=80%, G=1.03x10-8 mm, γ=1.5, M=1), 其计算孔隙率与理论孔隙率之间的差值分别为0.2%, 0.2%, 0.3%和0.6%;第3行是G不同的4个模型(Porosity=80%, Ds=2.319, g=1.5, M=1), 其计算孔隙率与理论孔隙率之间的差值分别为0.6%, 0.3%, 0.1%和0.9%;第4行是倾斜角标准差不同的4个模型(Porosity=80%, Ds=2.319, G=1.03x10-8 mm, g=1.5, M=1), 其计算孔隙率与理论孔隙率之间的差值分别为1.7%, 0.3%, 0.3%和1.3%.研究发现, M对分形表面的影响不大, 故此处没有建立与不同M值对应的PMFSF模型.从图中可以看出, Ds越大, 模型越光滑, G越大, 模型越粗糙, 倾斜角标准差越小, 模型分层越明显.图 4所示的例子表明, 基于文中方法可有效地建立具有不同结构和多尺度形貌的PMFSF模型.

|

Fig. 4 PMFSF models with different morphology parameters constructed based on F-TPMS 图 4 基于F-TPMS建立的具有不同形貌参数的PMFSF模型 |

3.2 建模效率分析

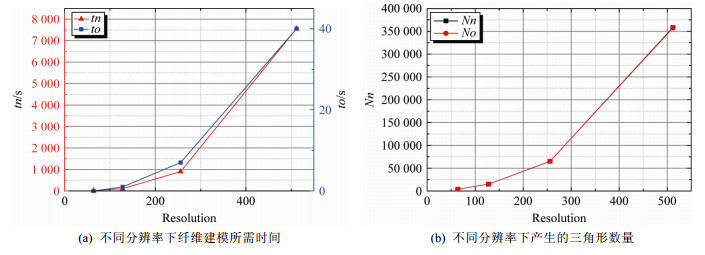

为了获得较高的PMFSF几何建模效率, 根据PMFSF的特点对MC算法进行了优化.为验证优化MC算法建立PMFSF几何模型的效率, 以不同的MC算法分辨率(x, y, z方向上包含的体素的个数)建立单根纤维模型, 并分析建模效率, 如图 5所示.图中, Nn和tn为非优化算法产生的三角形数量和所需的时间, No和to为优化算法产生的三角形数量和所需的时间.从图 5和表 1可以看出, MC算法优化后, 其效率得到了显著提升.同时, 虽然两种算法的速度随分辨率变化的规律基本一致, 但优化算法的建模速度比非优化算法高出100倍以上.需要说明的是, 由于在相同的分辨率下同一个几何模型的网格点和网格三角形数目基本保持不变(如图 5和表 1所示), 因此图 5(a)所示的时间是MC算法中计算体素顶点的顶点值所消耗的时间, 并不包括生成几何模型网格点和网格三角形所需时间.考虑到计算时间和模型表面质量的平衡, 生成PMFSF模型的分辨率被设为256.在此分辨率下, 采用优化MC算法与采用非优化MC算法在128的分辨率下建立70%的PMFSF几何模型的效率分析见表 2.表 2表明, 即使优化算法采用的分辨率高, 非优化算法建立PMFSF几何模型的总耗时仍然较高, 是优化算法的7.75倍.尽管如此, 鉴于GPU在提高建模速度方面所具有的优势, 后续工作将采用GPU加速算法, 进一步提高PMFSF等多孔结构微结构特征建模的效率.

| Table 1 Efficiency analyses of constructing single fiber at different resolutions 表 1 不同分辨率下生成单根纤维几何模型的效率分析 |

|

Fig. 5 Efficiency of the optimized MC algorithm at different resolutions for single fiber generation 图 5 不同分辨率下优化MC算法产生单根纤维的效率 |

| Table 2 Efficiency analyses of constructing PMFSF with porosity of 70% 表 2 70%孔隙率下生成PMFSF几何模型的效率分析 |

3.3 模型有效性分析

建立分形PMFSF多尺度形貌模型的主要目的是提升数值分析的有效性.为此, 进一步基于图 5中70%、80%和90%的分形PMFSF模型对其气体渗透性能进行了数值模拟分析, 并与相同孔隙率下光滑PMFSF模型进行了对比.其中, 数值分析软件为ANSYS 15.0中的FLUENT®模块.限于篇幅, 与PMFSF数值分析模型构建以及边界条件设置等相关的工作在此不作展开, 具体细节可参见文献[21].图 6及表 3所示的仿真分析结果表明, 基于分形模型得到的渗透率Kf比基于光滑模型得到的渗透率Ks更接近于真实PMFSF结构的理论渗透率值Kt.这一结果从正面支持了所提出的分形PMFSF模型的有效性.另外, 3种孔隙率下, 两种仿真渗透率结果之间的差值占光滑PMFSF模型渗透率的比分别为39.71%, 34.87%和4.47%.这表明, 在低孔隙率下, PMFSF的分形形貌对其性能有较大影响, 采用光滑模型进行模拟分析存在一定的局限; 在高孔隙率下, 由于孔径变大, 分形形貌相对孔径的尺寸变小, 对PMFSF性能的影响相应减弱.

|

Fig. 6 Permeability K of PMFSF with different porosities, Vin=0.1m/s 图 6 不同孔隙率下PMFSF的渗透率K |

| Table 3 K of PMFSF with different porosities PMFSFs 表 3 不同孔隙率下PMFSF的渗透率K |

分形PMFSF模型的有效性还可通过与其他建模方法的比较, 从侧面得到更进一步的说明.如前所述, 基于图像的方法、统计方法和CAD方法都可用于建立PMFSF模型.与3种方法相比, 本文方法的主要特点体现在:可描述并控制PMFSF多尺度形貌, 特别是附着于介观孔隙结构之上的微观粗糙形貌.基于图像的方法虽然可以通过逆向工程技术获得逼近真实PMFSF微观结构的三维模型, 但逆向重建模型不依赖于描述、控制PMFSF多尺度形貌的参数, 缺乏对PMFSF几何特征(包括介观孔隙结构和微观粗糙形貌)的描述与控制能力, 更多地用于PMFSF制造出来之后的分析与评价; 而本文方法则面向PMFSF制造之前的设计与优化, 强调通过形貌参数控制PMFSF三维模型的能力.另外, 尽管理论上图像方法可以得到更接近于PMFSF介/微观结构的模型, 但该方法在重建模型之前需要对图像进行处理, 重建过程中需要消除微细纤维段.这些工作不仅依赖于建模经验, 本质上亦是对多孔结构的近似.由于这些特点, 基于PMFSF逆向重建模型进行的数值仿真亦未必完全满足需求.例如, 前期研究[5]发现, 基于图 1所示的非均质PMFSF逆向重建模型得到的渗透率仅与分层结构和均质结构的PMFSF相一致, 但与图 6所示的渗透率相差较远.统计方法和CAD方法虽然可在PMFSF制造出来之前描述、控制其几何特征(这一优良特性得到本文方法的继承), 但这些方法通常假设多孔结构的表面是光滑的, 缺乏对微观粗糙形貌的表征, 为此, 本文方法亦借鉴并拓展了图像方法的优势.

需要说明的是, 尽管前文展示了分形PMFSF的有效性, 但若从计算机科学与技术的角度看, 本文的建模方法并不具有创新优势.一方面, 无论是TPMS还是W-M分形理论都已相对成熟, 本文并未对两者进行新的发展; 另一方面, 两种几何的合成在技术上并不存在较大的挑战性.尽管如此, 从工程应用的角度来看, 通过TPMS与W-M分形几何的结合进行PMFSF多尺度形貌描述的工作目前并未见到相关报道.本文提出的方法可为已有的计算机建模技术在新型功能材料数值仿真中的实际工程应用提供另一种可行途径, 在一定程度上丰富了PMFSF的建模手段.同时, 所提出的优化算法充分地利用PMFSF本身的结构特点, 提高了几何建模的效率.因而可以认为其仍然具有一定的工程创新价值.

4 结论针对新型功能材料PMFSF的多尺度形貌数字化设计问题, 拓展了前期发展的基于TPMS和W-M分形几何的三维建模方法.该方法基于机械加工表面微观形貌中存在的自仿射分形特性, 采用TPMS描述PMFSF的宏观孔隙结构和介观孔隙形状, 采用W-M分形几何描述纤维表面的微观粗糙形貌, 并通过将W-M分形几何与TPMS快速合成, 实现PMFSF多尺度形貌的三维几何建模.在此基础上, 重点根据PMFSF的结构特点, 优化Marching Cubes算法, 提升了建立PMFSF多尺度形貌几何模型的效率.同时, 引入PMFSF形貌的参数表征方法, 驱动分形TPMS对PMFSF的多尺度形貌进行调整与控制.实例分析结果表明, 本文所提出的方法可更有效地建立并控制具有不同多尺度形貌的PMFSF模型; 模型的有效性通过数值仿真和与其他方法的比较得到了验证.该建模方法可直接用于其他具有多尺度形貌的功能材料的数字化设计, 有利于促进其数值模拟分析技术的发展.后续工作将采用GPU加速算法, 进一步提高PMFSF等多孔结构微结构特征建模的效率.

| [1] | Zhou W.Manufacturing process of porous metal fiber sintered felt and its application mechanism in microreactor for hydrogen production[Ph.D.Thesis].Guangzhou:School of Mechanical & Automotive Engineering, South China University of Technology, 2010.1-14(in Chinese with English abstract). |

| [14] | Wan HG, Jin XG, Feng JQ, Peng QS. Mesh fusion based on variational implicit surfaces.Ruan Jian Xue Bao/Journal of Software, 2005, 16(11):2000-2007(in Chinese with English abstract). http://www.jos.org.cn/1000-9825/20051117.htm[doi:10.1360/jos162000] |

| [15] | Liu SJ, Jin XG, Lin JC, Feng JQ.Extended metaball modeling technique with 2D silhouette curves.Ruan Jian Xue Bao/Journal of Software, 2011, 22(12):2981-2993(in Chinese with English abstract). http://www.jos.org.cn/1000-9825/3943.htm[doi:10.3724/SP.J.1001.2011.03943] |

| [20] | Li JH, Yu BM, Zuo MQ.A model for fractal dimension of rough surfaces.Chinese Physics Letters, 2009, 26(11):116101-1-116101-3. [DOI:10.1088/0256-307X/26/11/116101] |

| [22] | Wang QH, Li JR, Chen YZ, Pan MQ, Tang Y.Synthesis of fractal geometry and CAGD models for multi-scale topography modeling of functional surfaces.Journal of Central South University of Technology, 2011, 18:1493-1501. [DOI:10/1007/sl1771-011-0865-5] |

| [24] | Xiao DM.Modeling of porous structure of implants and direct manufacturing by selective laser melting[MS.Thesis].Guangzhou:South China University of Technology, 2013.80-81(in Chinese with English abstract). |

| [1] | 周伟.多孔金属纤维烧结板制造及在制氢微反应器中的作用机理[博士学位论文].广州:华南理工大学, 2010.1-14. |

| [2] | TangY, ZhouW, PanMQ, ChenHQ, LiuWY, YuH. Porous copper fiber sintered felts:An innovative catalyst support of methanol steam reformer for hydrogen production. Int'l Journal of Hydrogen Energy, 2008,33 (12) :2950–2956. [doi:10.1016/j.ijhydene.2008.04.006] |

| [3] | YuanW, TangY, YangXJ, WanZP. Porous metal materials for polymer electrolyte membrane fuel cells-A review. Applied Energy, 2012,94 :309–329. [doi:10.1016/j.apenergy.2012.01.073] |

| [4] | 王清辉, 李伟晨, 黄祥, 李静蓉. 金属纤维多孔烧结板复杂网状模型的主动设计及传输特性仿真. 中南大学学报(自然科学版), 2015,46 (3) :812–821. [doi:10.11817/j.issn.1672-7207.2015.03.007] |

| [5] | HuangX, WangQ, ZhouW, DengDX, ZhaoYW, WenDH, LiJR. Morphology and transport properties of fibrous porous media. Powder Technology, 2015,283 :618–626. [doi:10.1016/j.powtec.2015.06.015] |

| [6] | BıyıkoğluA. Review of proton exchange membrane fuel cell models. Int'l Journal of Hydrogen Energy, 2005,30 :1181–1212. [doi:10.1016/j.ijhydene.2005.05.010] |

| [7] | SivertsenBR, DjilaliN. CFD-Based modelling of proton exchange membrane fuel cells. Journal of Power Sources, 2005,141 :65–78. [doi:10.1016/j.jpowsour.2004.08.054] |

| [8] | CheddieD, MunroeN. Review and comparison of approaches to proton exchange membrane fuel cell modeling. Journal of Power Sources, 2005,147 :72–84. [doi:10.1016/j.jpowsour.2005.01.003] |

| [9] | DidariS, HarrisTAL, HuangW, TessierSM, WangY. Feasibility of periodic surface models to develop gas diffusion layers:A gas permeability study. Int'l Journal of Hydrogen Energy, 2012,37 :14427–14438. [doi:10.1016/j.ijhydene.2012.06.100] |

| [10] | GiannitelliSM, AccotoD, TrombettaM, RainerA. Current trends in the design of scaffolds for computer-aided tissue engineering. Acta Biomaterialia, 2014,10 :580–594. [doi:10.1016/j.actbio.2013.10.024] |

| [11] | BeckerR, WiegmannSA. Numerical determination of two-phase material parameters of a gas diffusion layer using tomography images. Journal of Fuel Cell Science & Technology, 2008,5 (2) :021006. [doi:10.1115/1.2821600] |

| [12] | WuW, JiangFM. Microstructure reconstruction and characterization of PEMFC electrodes. Int'l Journal of Hydrogen Energy, 2014,39 :15894–15906. [doi:10.1016/j.ijhydene.2014.03.074] |

| [13] | DidariS, AsadiA, WangY, HarrisTAL. Modeling of composite fibrous porous diffusion media. Int'l Journal of Hydrogen Energy, 2014,39 :9375–9386. [doi:10.1016/j.ijhydene.2014.04.011] |

| [14] | 万华根, 金小刚, 刘刚, 冯结青, 彭群生.基于变分隐式曲面的网格融合.软件学报, 2005, 16(11):2000-2007. http://www.jos.org.cn/1000-9825/20051117.htm[doi:10.1360/jos162000] |

| [15] | 刘圣军, 金小刚, 林俊聪, 冯结青.使用二维轮廓线的扩展元球造型技术.软件学报, 2011, 22(12):2981-2993. http://www.jos.org.cn/1000-9825/3943.htm[10.3724/SP.J.1001.2011.03943] |

| [16] | WangY. Periodic surface modeling for computer aided nano design. Computer-Aided Design, 2007,39 :179–189. [doi:10.1016/j.cad.2006.09.005] |

| [17] | YooDJ. Recent trends and challenges in computer-aided design of additive manufacturing-based biomimetic scaffolds and bioartificial organs. Int'l Journal of Precision Engineering and Manufacturing, 2014,15 (10) :2205–2217. [doi:10.1007/s12541-014-0583-7] |

| [18] | MajumdarA, TienCL. Fractal characterization and simulation of rough surfaces. Wear, 1990,136 (2) :313–327. [doi:10.1016/0043-1648(90)90154-3] |

| [19] | YangSS, LiangMC, YuBM, ZuoMQ. Permeability model for fractal porous media with rough surfaces. Microfluidics and Nanofluidics, 2015,18 :1085–1093. [doi:10.1007/s10404-014-1500-1] |

| [21] | XuZJ, WangQH, YangS, LiJR. Active multi-scale modeling and gas permeability study of porous metal fiber sintered felt for proton exchange membrane fuel cells. Int'l Journal of Hydrogen Energy, 2016,41 (18) :7393–7407. [doi:10.1016/j.ijhydene.2016.03.060] |

| [23] | YuanW, TangY, YangX, LiuB, WanZP. Manufacture, characterization and application of porous metal-fiber sintered felt used as mass-transfer-controlling medium for direct methanol fuel cells. Trans.of Nonferrous Metals Society of China, 2013,23 :2085–2093. [doi:10.1016/S1003-6326(13)62700-4] |

| [24] | 肖冬明.面向植入体的多孔结构建模及激光选区熔化直接制造研究[硕士学位论文].广州:华南理工大学, 2013.80-81. |

| [25] | 何晖光, 田捷, 赵明昌, 杨骅. 基于分割的三维医学图像表面重建算法. 软件学报, 2002,13 (2) :219–226. http://www.jos.org.cn/1000-9825/20020208.htm |

| [26] | LewinerT, LopesH, VieiraAW, TavaresG. Efficient implementation of marching cubes'cases with topological guarantees. Journal of Graphics Tools, 2003,8 (2) :1–15. [doi:10.1080/10867651.2003.10487582] |

| [27] | AkkoucheS, GalinE. Adaptive implicit surface polygonization using marching triangles. Computer Graphics Forum, 2001,20 (2) :67–80. [doi:10.1111/1467-8659.00479] |

| [28] | DykenC, ZieglerG, TheobaltC, SeidelHP. High-Speed marching cubes using histogram pyramids. Computer Graphics Forum, 2008,27 (8) :2028–2039. [doi:10.1111/j.1467-8659.2008.01182.x] |

2016, Vol. 27

2016, Vol. 27